В 2018 году "Силовые машины" начали разработку отечественной технологии изготовления газовых турбин и за пару лет заметно продвинулись в формировании полного цикла производства: от подготовки конструкторской документации энергоустановок до их серийного выпуска.

Последнее время компания активно работает над организацией производства газовых турбин мощностью 65 МВт (ГТЭ-65) и 170 МВт (ГТЭ-170). Собран коллектив высококвалифицированных специалистов, полностью разработана конструкторская документация ГТЭ-170, ведутся работы по повышению параметров ГТЭ-65, собран пул научно-исследовательских и промышленных организаций, участвующих в улучшении проектных характеристик нового оборудования, определен перечень поставщиков комплектующих для энергоустановок и основного технологического оборудования для сборки машин, завершается модернизация цеха сборки газовых турбин на производственных мощностях Ленинградского Металлического завода (ЛМЗ), головные образцы машин запущены в производство.

Напомним, в декабре 2019 года "Силовые машины" выиграли конкурс Минпромторга на 5 млрд рублей субсидии для проведения научно-исследовательских, опытно-конструкторских и технологических работ (НИОКР) в рамках производства газовых турбин большой мощности.

"Минпромторг как головное ведомство российской промышленности оказывает нам большую консультационную поддержку, помогая сориентироваться в том, на какие отечественные компании стоит обратить внимание, кого пригласить на наши конкурсы, чтобы максимально задействовать российский промышленный потенциал", - рассказал ТАСС главный конструктор - начальник специального конструкторского бюро (СКБ) газотурбинных установок "Силовых машин" Николай Фокин.

Задача "Силовых машин" - сделать на 100% отечественную турбину, полностью из комплектующих российского производства.

Первым шагом в разработке отечественных газовых турбин стало формирование собственной команды конструкторов. Отбор был тщательный: предпочтения отдавались не только высокому уровню компетенций и знаний, но и желанию кандидатов создать качественный продукт для энергорынка. В результате в команду СКБ газотурбинных установок и отдел газовых турбин технического управления вошли более 120 человек из разных городов страны, имеющих опыт работы в проектах по созданию авиационных и энергетических газотурбинных двигателей в российских и зарубежных компаниях.

Как сообщил генеральный директор "Силовых машин" Тимур Липатов в интервью ТАСС в 2019 году, "отбор в конструкторское бюро был, наверное, не менее жестким, чем в отряд космонавтов".

"Это специалисты высочайшего уровня. Типичный профиль - технический вуз, красный диплом, научная степень, лауреат престижного профессионального конкурса. И что крайне важно, это люди, которые искренне верят в возможности и перспективы российской промышленности и энергетики", - сказал он.

Лучшие умы страны не только создают проекты новых газовых турбин, но и совершенствуют имеющиеся разработки, повышая их технические характеристики. Помощь в этом вопросе СКБ оказывают порядка 40 ключевых научно-исследовательских и промышленных организаций:

Сибирское отделение РАН, НПО ЦКТИ, НИИ КМ "Прометей", ЦИАМ, ВТИ, ЦНИИТМАШ, ВИАМ, Санкт-Петербургский Политехнический университет Петра Великого, Уральский федеральный университет и многие другие. Так, Самарский университет участвует в создании компрессоров для газовых турбин, ВТИ и ЦИАМ проектируют камеру сгорания ГТЭ-65, ЦКТИ стал экспериментальной площадкой для испытания лопаток компрессора и турбины, элементов камеры сгорания. Впоследствии перечень этих работ будет расширяться.

Для выполнения аэродинамических и прочностных расчетов "Силовые машины" приобрели вычислительный кластер с пиковой производительностью 170 терафлопс, который стал мощнейшим в машиностроительной отрасли России. Сейчас суперкомпьютер загружен на 90-95% от производственной мощности и выполняет сложнейшие расчеты по турбине и по оптимизации компрессора, а также расчеты, необходимые для проектирования камеры сгорания.

Первый пошел

СКБ полностью разработало конструкторскую документацию для газовых турбин обоих типов - ГТЭ-65 и ГТЭ-170. Техническая подготовка производства для газовой турбины ГТЭ-170 на данный момент выполнена на 80% и будет завершена до конца текущего года. Головной образец турбины этого типа уже запущен в производство.

"В настоящий момент в производстве находятся лопатки компрессора и турбины, диски ротора. Кроме того, в рамках работы над ГТЭ-170 мы опробовали несколько новых для нас технологий, сейчас оцениваем качество выполнения этих работ", - рассказал главный конструктор Фокин.

Хороший задел

Головной образец турбины мощностью 65 МВт изготовили еще в 2012 году, но его испытания завершены не были. Теперь "Силовые машины" провели ревизию установки, устранили выявленные дефекты в системе маслообеспечения - и готовы уже осенью вернуться к опытным испытаниям.

"Замечания в основном были связаны с повышенным расходом масла, но мы решили этот вопрос, изменив систему маслоснабжения. Сейчас ГТЭ-65 находится на стадии сборки, планируем, что к сентябрю машина будет готова к продолжению испытаний. На ней мы проверим правильность принятых нами конструкторских решений", - сообщил главный конструктор "Силовых машин".

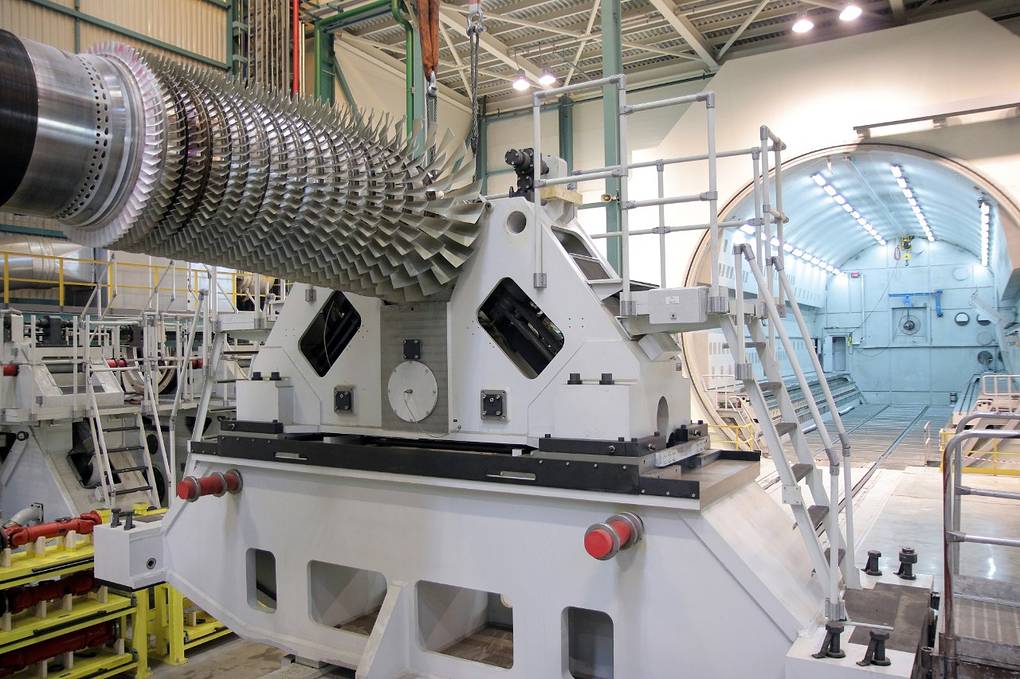

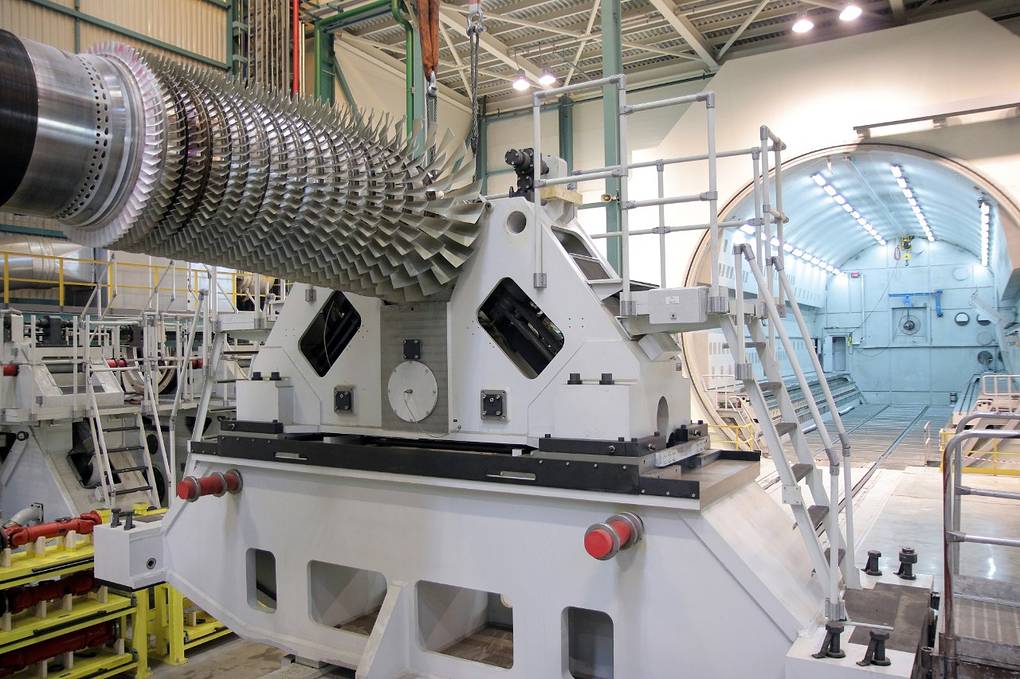

Ротор ГТЭ-65 у разгонно-балансировочного стенда

Совместно с научными организациями "Силовые машины" продолжают доработку различных элементов этого типа турбины. В ближайшее время компания намерена определиться с вариантом конструкции камеры сгорания. Этот ключевой элемент газовой турбины создается с нуля.

"Сейчас мы имеем два эскизных проекта камеры сгорания. В ближайшее время проведем научно-технический совет, на котором определим, с какой пойдем дальше. А пока продолжаем работать с обоими вариантами, пробуя разные решения. Нам предстоит выбрать ту камеру сгорания, которая гарантированно обеспечит высокую надежность с низким уровнем выброса вредных веществ", - сказал Фокин.

Уникальные решения для "горячей" части

"Силовые машины" совместно с научными предприятиями продолжают работу над созданием технологии литья для лопаток - еще одного неотъемлемого элемента так называемой "горячей" части турбины. Локализация производства горячего тракта установки считается наиболее сложной задачей в работе по созданию отечественных газовых турбин большой мощности.

"Лопатки ротора газовой турбины работают в достаточно жестких условиях, сочетающих высокие нагрузки и температуры, не характерные для остальных компонентов турбины, - поясняет главный конструктор газотурбинных установок Николай Фокин. - Линейная скорость вершины лопатки достигает 390 метров в секунду, а скорость потока газа - 600 метров в секунду. Температура газа может превышать 1200 °С. Кроме того, материал лопатки должен иметь высокое сопротивление коррозии и эрозии, высоким усталостным напряжениям и ударным нагрузкам. Для производства таких лопаток используются литейные упрочняемые никелевые жаропрочные сплавы с монокристаллической, направленно кристаллизованной или равноосной структурой. Компрессорные же лопатки работают в более щадящих условиях: от их материала требуется высокая прочность до температур порядка 600 °С, высокая ударная прочность и сопротивление усталости".

Производство компрессорных лопаток было освоено "Силовыми машинами" ранее. Сейчас компания работает над созданием технологии литья лопаток горячего тракта.

"Мы заключили договор с научным предприятием из контура ОДК (входит в Ростех - прим. ТАСС) на отработку и создание технологии литья наиболее сложных больших лопаток. Партнеры уже приступили к отработке технологии по двум ступеням - третьей и четвертой. Определен поставщик литых заготовок первой и второй ступеней для головного образца. Им также станет отечественное предприятие, работающее в авиационном и оборонном комплексах", - сказал главный конструктор.

При этом остается ряд системных вопросов, в частности - требования к серийности и себестоимости производства, поэтому принято решение о создании производства литых заготовок лопаток из жаропрочной стали на площадях Ленинградского Металлического завода. В настоящее время выполнен технический проект литейного цеха, заказана оснастка для изготовления литых заготовок, идет выбор технологии производства и оборудования. Проект будет реализован в течение 2020–2022 года, чтобы в 2022 году выйти на серийный выпуск литых заготовок и лопаток горячего тракта. В состав литейного производства войдут литейный цех и лаборатория, оснащенная контрольно-измерительной техникой для контроля качества.

"На первом этапе мы освоим технологию производства лопаток горячего тракта газовых турбин ГТЭ-65 и ГТЭ-170, в дальнейшем планируем расширение линейки для сервиса и ремонта газовых турбин других производителей", - поясняет Николай Фокин.

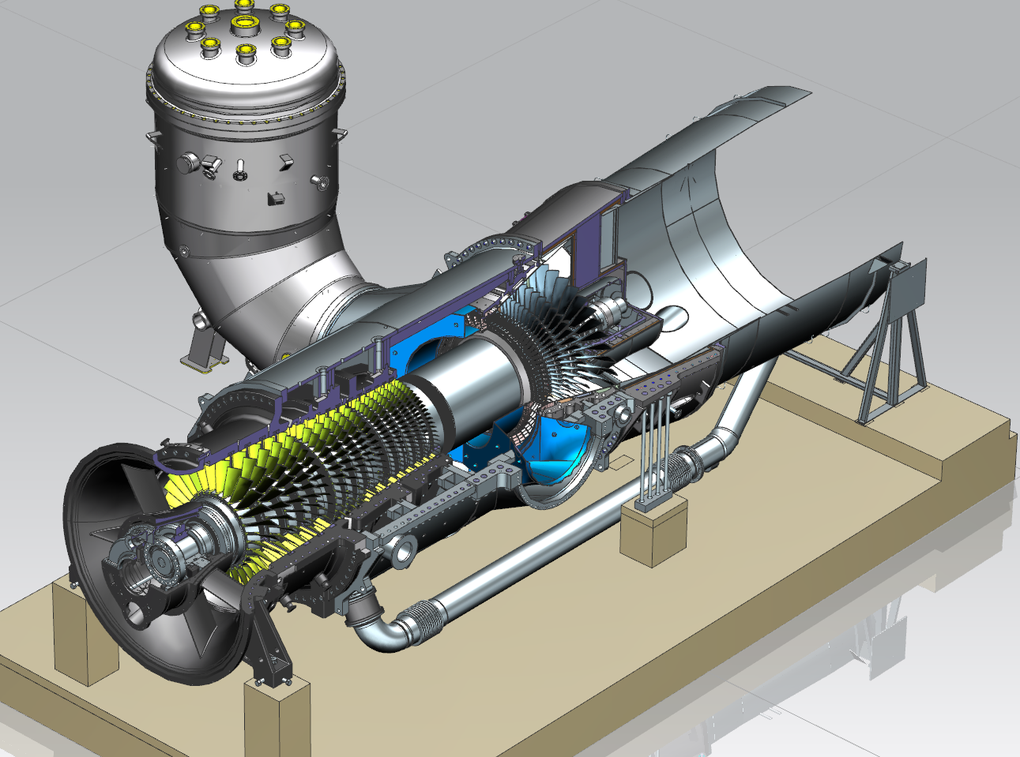

Разрез турбины ГТЭ-170

Обновление мощностей

Производство газовых турбин ГТЭ-65 и ГТЭ-170 развернуто на Ленинградском Металлическом заводе в Санкт-Петербурге. Возродить производство оказалось несложно - история проектирования и выпуска таких машин на ЛМЗ началась в 1950-х, когда на предприятии создали первые газовые турбины мощностью 12 и 25 МВт. В поздние советские годы и в современной России ЛМЗ работал над созданием более мощных газовых турбин. Одна из них стала прототипом ГТЭ-65.

"На ЛМЗ в свое время с нуля была сформирована крепкая база для развития отечественного газотурбиностроения: конструкторская, технологическая, производственная. В нашем распоряжении есть опыт предшественников, который предстоит преумножить, используя новые технологии и подходы, достижения научной мысли", - отметил Николай Фокин.

Современный станочный парк ЛМЗ позволяет выполнять большинство необходимых операций в рамках изготовления газовых турбин. Но для полноценной работы и увеличения пропускной мощности предприятия "Силовые машины" разработали технологический проект дооснащения производств, который реализуется в настоящее время.

Так, в феврале "Силовые машины" определили поставщиков и подписали договоры на поставку в 2020 году основного технологического оборудования для комплектования заготовительного и сборочно-сварочного производств. В марте заключен договор на модернизацию стенда для вертикальной сборки роторов турбин ГТЭ-65 и ГТЭ-170, его ввод в эксплуатацию запланирован на третий квартал. В феврале завершился монтаж стенда для сборки камер сгорания газовой турбины ГТЭ-170.

Всего в рамках дооснащения производственных мощностей ЛМЗ закупается 48 дополнительных единиц станочного оборудования.

Задел на будущее

Первые отечественные газовые турбины большой и средней мощности "Силовые машины" рассчитывают выпустить уже в 2023 году. А их модифицированные версии с улучшенными характеристиками и повышенной мощностью - к концу 2024-го. К этому времени компания будет располагать производственными возможностями по выпуску до восьми таких энергоустановок в год. Пандемия, приведшая к ряду ограничений и мировому кризису, корректив в этот график не внесла.

"Коронавирус не повлиял на наш проект, конструкторское бюро не простаивало ни одного дня, мы оперативно перевели коллектив на удаленную работу, обеспечив необходимый доступ к рабочим материалам и программам. Конечно, отдельные вопросы возникают, но они оперативно решаются и на планы точно не влияют. Наши предприятия работают, проект реализуется в соответствии с графиком", - пояснил Фокин.

Спрос на отечественные газовые турбины в ближайшие годы обеспечит государственная программа модернизации тепловых электростанций (ТЭС), в рамках которой планируется обновить 41 ГВт мощностей на почти 2 трлн рублей. Но для активного участия отечественных производителей оборудования в программе требуется корректировка нормативной документации. Проекты с газовыми турбинами проигрывают на конкурсном отборе проектов модернизации - как более дорогостоящие в сравнении с проектами по модернизации котлов и паровых турбин. Но следует отметить, что эффективность использования природного газа в проектах парогазовых установок с газовыми турбинами в 1,5-2 раза выше в сравнении с традиционным паровым циклом. А это и более низкая себестоимость электроэнергии, и бережное отношение к ресурсам. Спрос на отечественное оборудование поддержит и четкое исполнение главного условия модернизации - использовать импортозамещенное оборудование при обновлении ТЭС.

"Силовые машины" уже начали переговоры с энергокомпаниями о возможности поставок ГТЭ-65 и ГТЭ-170 для проектов госпрограммы. Но для вывода на рынок проверенного оборудования требуется создание экспериментальных станций с инновационными образцами газовых турбин, на которых установки будут работать длительно с выработкой электроэнергии. По словам Николая Фокина, компания готова инвестировать в строительство собственной экспериментальной станции, чтобы "обкатать" машины в различных конфигурациях. Но для этого требуется понятный механизм возврата инвестиций.

Успешное освоение технологии производства газотурбинных установок российским предприятием снизит зависимость отечественной энергетики от импорта больших газовых турбин и повысит технологическую безопасность государства, уверены в "Силовых машинах".

При этом компания не собирается останавливаться на обозначенных типоразмерах газовых турбин, чтобы соответствовать мировым и российским тенденциям развития энергетического комплекса. Запущен ряд научно-исследовательских и опытно-конструкторских работ для создания версий ГТЭ-65 и ГТЭ-170, использующих в качестве топлива водород. Кроме того, "Силовые машины" заявляют о намерении создать мощную газовую турбину Н-класса: концептуальный проект и техзадание уже формируются.

ТАСС

Фото: "Силовые машины"